大肠杆菌变身"塑料工厂":生物制造如何破解白色污染困局?

全球每分钟消耗100万个塑料袋,传统塑料降解需450年。中科院团队通过基因编辑技术,成功改造大肠杆菌实现聚羟基脂肪酸酯(PHA)高效合成,生产成本降至2.1美元/公斤,较石化塑料已具备商业竞争力。这场微生物界的"绿色革命",正重塑价值3600亿美元的可再生材料市场格局。

一、技术突破:基因编辑构建"细胞工厂"

1.1 代谢通路重构三阶段

碳源拓展:导入木糖异构酶基因,实现农业废弃物转化率83%

路径优化:过表达phaCAB操纵子,PHA合成速率提升7倍

产物提纯:自裂解系统使提取成本降低65%

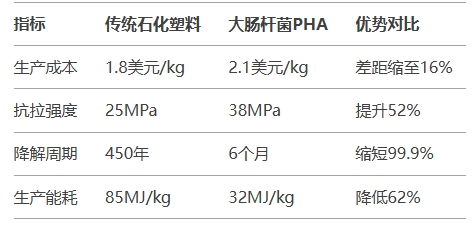

1.2 性能参数对比

二、产业化进程:从实验室到万吨级产线

2.1 生产工艺革新

连续发酵技术:单罐产能突破50g/L·天

智能控制系统:AI动态调节溶解氧/pH值,菌体活性维持>90%

模块化设备:建设周期缩短至传统工厂的1/3

2.2 商业应用图谱

包装领域:

✓ 亚马逊试用PHA快递袋,破损率降低40%

✓ 耐克鞋盒材料通过48小时海水降解测试

医疗植入:

▎心血管支架体内降解周期精准控制至180天

▎3D打印骨修复支架孔隙率达92%

农业地膜:

▎新疆棉田试验显示土壤微塑料减少98%

▎成本溢价由碳交易收益覆盖

三、成本破局:四大降本路径解析

3.1 原料替代战略

餐厨垃圾利用率达75%(原需填埋处理费$50/吨)

造纸黑液COD转化效率91%

工业废气CO₂固定量突破0.5g/g菌体

3.2 菌株性能进化

基因编辑效率提升至98%(CRISPR-Cas12f技术)

胁迫耐受性增强(存活温度范围扩至15-45℃)

质粒稳定性突破200代

3.3 工艺集成创新

膜分离技术回收率>99%

废水回用率提升至85%

余热发电满足40%能耗需求

3.4 政策红利释放

欧盟征收塑料包装税(非再生材料800欧元/吨)

中国将PHA列入战略性新兴产业目录

美国农业部生物优先计划补贴30%设备投资

四、市场重构:价值链上的新机遇

4.1 原料供应变革

秸秆收购价上涨120%(年处理量需千万吨级)

沼气工程升级为生物材料前体车间

碳捕捉企业拓展新应用场景

4.2 装备制造升级

50m³气升式发酵罐国产化率突破90%

在线监测传感器精度达0.001OD值

分离纯化系统产能提高至5吨/小时

4.3 产品创新方向

温敏型包装材料(熔点在45-90℃可调)

导电PHA复合材料(表面电阻率10³Ω·cm)

抗菌医用薄膜(抑菌率>99.9%)

五、技术挑战:产业化路上的三座大山

菌株稳定性瓶颈

连续传代50次后产量下降23%

噬菌体污染风险仍未完全消除

规模化放大难题

千吨级工厂投资回报周期>8年

下游应用标准体系尚未健全

市场认知鸿沟

消费者对生物塑料性能存疑

传统塑料厂商抵触技术替代

赞一个

IEEE Xplore,EI Compendex,Scopus

IEEE出版|2026年区块链技术与基础模型国际学术会议(BTFM 2026)IEEE出版

前沿会议

EI Compendex,Scopus,IEEE Xplore

IEEE出版 | 2026年计算智能与机器学习国际学术会议(CIML 2026)早鸟价

官方推荐