3600°C抗氧化!超高温陶瓷材料研发瓶颈

近日,华南理工大学材料科学与工程学院副教授庄磊和研究人员楚衍辉团队成功开发出耐3600℃高温的抗氧化高熵碳化物,结合搭建的激光氧化测试平台。(Hf, Ta, Zr, W)C材料。《先进材料》发表了相关成果(Advanced Materials)。

审稿人对《先进材料》的高度评价一致认为,这是超高温材料领域的重大突破。《中国科学报》报道,这种新型超高温陶瓷材料在航空航天、新能源等需要承受极端高温的领域具有广阔的应用前景,突破了相关领域的研究瓶颈。

随着超高音速飞机、往返轨道飞机等先进设备的不断发展,迫切需要开发具有优异耐高温性能的先进材料。在现有已知的材料中,能够在2000℃以上稳定服务的材料屈指可数,只有部分难熔合金、碳基复合材料和超高温陶瓷能够满足需求。

在以上三种材料中,2000℃接近难熔合金的耐温极限;虽然碳基复合材料具有更好的耐温性,如C/C复合材料,最高耐温性为3000℃,但碳材料在370℃的有氧环境中会氧化,导致力学性能明显下降;超高温陶瓷是一种熔点大于3000℃的先进陶瓷材料,是目前超高温有氧环境中最有希望稳定服务的材料。但由于其抗氧化温度未能超过3000℃,严重制约了新一代先进空天飞机热保护系统的发展。

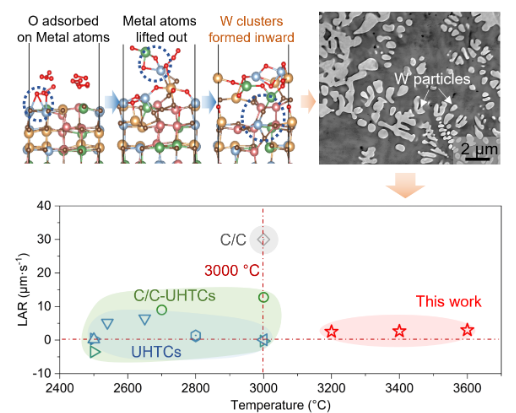

高熵碳化物陶瓷成分是影响其抗氧化性能的关键。为了提高材料的相关性能,在国家自然科学基金、广东省基础和应用基础研究基金的支持下,研究团队首先自主搭建了超高温激光氧化测试平台。然后,使用HF、Ta、基于Zr元素,设计了不同成分的高熵碳化物陶瓷,并测试了2400-3000℃的抗氧化性能。结果表明(Hf, Ta, Zr, W)C材料在全温范围内氧化深度最低,其氧化动力学在2400-3000℃范围内均遵循抛物线规律,证明其在宽温范围内具有优异的抗氧化性能。

该材料的超高温抗氧化性能主要得益于产生的熔点超高的钨合金。与其他元素相比,钨元素表面的氧原子吸附能力最高,导致氧化难度最大,而钨以外的其他元素会优先氧化,并包裹在钨合金表面,进一步阻碍钨合金的氧化。在此原理的基础上,钨合金在氧化物层中的扩散和分布可以作为高熔点骨架,从而有效降低氧化物的高温挥发,阻碍氧气渗透到内部基体。

论文通讯作者庄磊表示,研究小组利用激光评估平台进一步测试了该材料在更高温度下的氧化性能,验证了该材料在最高3600℃下的抗氧化性能,明显优于已报道的其他超高温材料。

赞一个

IEEE Xplore,EI Compendex,Scopus

IEEE出版|2026年区块链技术与基础模型国际学术会议(BTFM 2026)IEEE出版

前沿会议

EI Compendex,Scopus,IEEE Xplore

IEEE出版 | 2026年计算智能与机器学习国际学术会议(CIML 2026)早鸟价

官方推荐