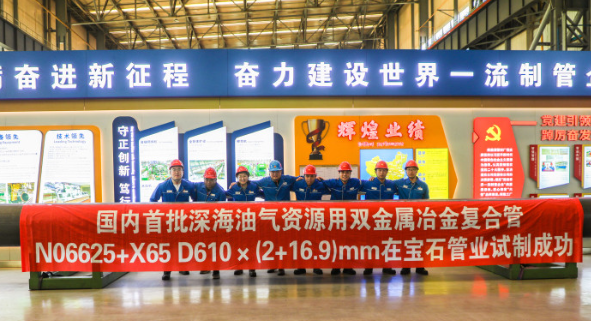

打破垄断!国产深海油气采用双金属冶金复合管试制成功

“在研发复合管核心技术时,我们曾经卡在一个接口焊接问题上,无法突破。”中国石油集团宝石管业研究院高级工程师张君回忆说,“那段时间,每个人都在思考吃饭睡觉。当他们有新想法时,他们会很快记在手机上。他们至今记忆深刻。”

他提到的是公司自主研发的深海油气双金属冶金复合管。该产品最近成功试制,通过中国船级社认证,成功打破国外技术垄断,填补国内空白,为中国深海油气开发提供关键设备支持。

突破异种金属焊接技术

海底几公里深,高压、低温、高腐蚀,对管道性能有很大考验。过去,这种高性能管道作为深海油气输送系统的“动脉”,一直依赖进口,不仅价格昂贵,而且供应时间长,在关键时刻可能受到人们的约束。

本次宝石管业研发并试制成功的商品,选用“N06625镍基合金” X65MS抗酸碳钢的双金属结构直径达到610毫米,具有高韧性和高耐腐蚀性。表面碳钢提供机械支撑,可承受压力;内镍基合金抵抗环境腐蚀。该产品采用JCO技术(钢管制造中的冷成型技术),各项指标稳定,已满足工程应用条件。

制造这样的管道最难的是“停止”两种完全不同的金属材料。镍基合金和碳钢性能差异太大,传统工艺难以牢固焊接,容易出现开裂、起层、腐蚀等问题。

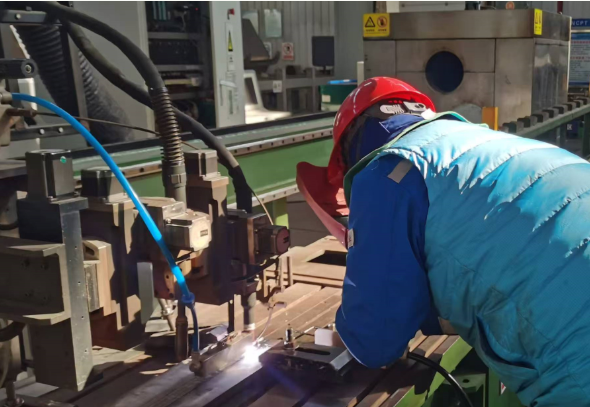

过去,国内没有成熟的经验,核心技术很长一段时间都没有突破。我们最大的困难是Ni覆层-Cr-Mo-Nb镍基合金和基层微合金低碳钢两种金属共溶池的焊接问题,焊缝不仅要保证涂层金属的点蚀量和耐腐蚀性,还要保证基层焊缝没有硬化组织,所以焊接非常困难。”张君说。经过反复试验和探索,团队最终采用了多种高效的连接方式,通过焊接技术的提高,在保证焊接质量的前提下,大大提高了焊接效率,使产品具有较高的市场竞争力。

张君回忆说,很长一段时间,团队都在关注焊接技术,前后经历了五轮焊接测试。“每一轮实验都要测试几十块板。之后,我们会立即坐在一起总结分析,讨论出现的问题。”

经过大量的工艺试验研究,宝石管业研究院与中油宝世顺(秦皇岛)钢管有限公司联合成立了产品试制专项团队,紧紧围绕N06625镍基合金 X65MS双金属复合管在生产线技术转型的重要环节进行了攻坚。团队克服了复合板坡口加工、JCO成型等一系列问题,反复调整,实现了工业化试制,产品特性符合国内外相关标准要求。

应用领域从海洋扩展到陆地和新能源

商品不仅解决了制约深海运输管道产业化的关键问题,而且为深海各种复杂地质条件下的油气开发提供了可靠的材料储备,提高了中国在深海资源开发设备体系中的话语权。

“深海油气储量大,潜力充足,中国油气资源调查不断向海洋深处扩展。‘好资源’需要‘好通道’。复合管作为深海运输的“框架”,将在实际应用中发挥重要作用。”张君说。

目前国内外大部分双金属复合管产品都是中口径,这次开发的复合管口径为610mm,最大可扩展到1000mm以上。

“我们的技术已经达到了国际领先水平。产品工业化后,不仅可以节省大量昂贵的金属材料,还可以大大降低管道建设成本。”张君表示,宝石管行业已经拥有马氏体不锈钢复合管、双向不锈钢复合管、钛合金复合管、镍基合金复合管等一系列产品,并在宝石顺成立了具有工业化生产能力的国际先进新能源工厂。同时,通过多年的技术研究,研究院掌握了现场焊接复合管等商品的关键核心技术。未来,该产品不仅在油气运输领域,而且在储能、广泛推广等行业。

宝石管业总工程师张锦刚表示,公司将以此次试制成功为契机,加快产业链协调,进一步巩固我国高档油气运输材料的技术创新能力。

“只有用技术创造财富,才能实现人生价值。”这是团队成员谈论的一句话。张君说,未来他们将继续突破深海管道技术,做出更多创新。

赞一个

IEEE Xplore,EI Compendex,Scopus

IEEE出版|2026年区块链技术与基础模型国际学术会议(BTFM 2026)IEEE出版

前沿会议

EI Compendex,Scopus,IEEE Xplore

IEEE出版 | 2026年计算智能与机器学习国际学术会议(CIML 2026)早鸟价

官方推荐